Nežádoucí látky vznikající při zplyňování

Článek popisuje vznik různých typů nečistot (tuhé, kapalné a plynné) při zplyňování tuhých paliv. V každém typu reaktoru (viz článek Zplyňování – principy a reaktory) vzniká různé množství nečistot s různým složením. V tomto článku přiblížíme vznik a chemické složení nečistot.

Tuhý zbytek po zplyňování

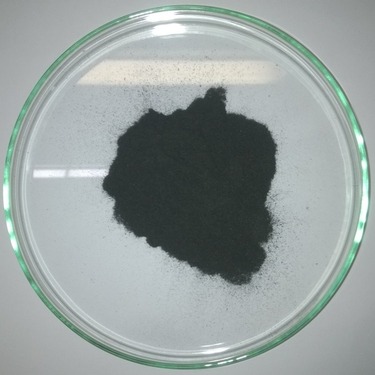

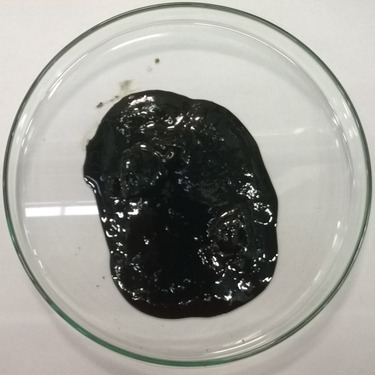

Tuhým zbytkem po zplyňování se rozumí popel s částí nezplyněného paliva (např. pelety, brikety, štěpka, uhlí, RDF), které u zplyňovacího generátoru s pevným ložem obdobně jako u kotle či krbových kamen propadnou přes rošt do zásobníku nebo vynašeče popela. Pro bližší představu rozdílu mezi tuhým zbytkem ze spalování a zplyňování jsou na Obr. 1. a 2. vzorky popelů odebraných z krbových kamen a autotermního zplyňovacího generátoru. V obou mohou být nespálené či nezplyněné částice paliva, avšak popel ze spalování neobsahuje uhlík ve formě prachových částic. To je způsobeno spalovacím procesem, při němž se využívá spalovací vzduch v přebytku. Díky tomu dochází k lepšímu vyhoření uhlíku a přes rošt propadávají zejména větší částice paliva. U zplyňování je dodáváno pouze 20–40 procent vzduchu, které by bylo potřeba na dokonalé spálení. Díky tomu je v popelu výrazně vyšší obsah uhlíku (až 50 hm. %). Provedená granulometrická analýza potvrdila, že velikost částic v tuhém zbytku po zplyňování se pohybuje od 0,1 μm do 1 mm.

Při zplyňování rovněž může docházet k tavení popela (viz Obr. 3. a 4.), ke kterému jsou náchylnější paliva s vyšším obsahem popela a nižní teplotou tavení popelovin např. agromateriálů (pšeničné slámy, rýžové slámy, slupek z rýže atd.). Vzhledem k odlišnému typu procesu při zplyňování dochází k měknutí popelovin při teplotách 750–1000 °C dle druhu použitého paliva. Následně dochází ke tvorbě shluků (škváry) nebo nalepování popela na stěny reaktoru viz Obr. 5.

Nečistoty ve vyrobeném plynu

Plyn vyrobený zplyňováním má poměrně široké uplatnění, jelikož jej lze využívat jako náhrady zemního plynu nebo pro výrobu elektrické energie a tepla v kogeneračních jednotkách s pístovými motory nebo turbínami. Největší překážkou pro větší rozšíření technologie zplyňování je právě kvalita a čistota produkovaného plynu. Nečistoty ve vyrobeném plynu způsobují provozní problémy v aparátech technologie zplyňování tj. postupné zanášení potrubí a armatur, zalepování pracovních a teplosměnných ploch v následných zařízeních. Žádný zplyňovací generátor není schopen vyrobit čistý plyn pro přímé použití ve spalovacích motorech či turbínách, proto je nutno jej vždy čistit.

Jednotlivé druhy nečistot lze rozdělit do následujících kategorií:

- tuhé znečišťující látky (TZL)

- dehet

- sloučeniny obsahující dusík

- alkalické sloučeniny

- sloučeniny síry

- sloučeniny halogenů (chloru, fluoru).

Problémovými nečistotami se ukazují také sloučeniny křemíku, které spolu se sloučeninami halogenů mohou ve spalovacích motorech snižovat kvalitu mazacího oleje.

V další části článku je uvedena stručná charakteristika a příklady jednotlivých druhů nežádoucích látek obsažených v plynu ze zplyňování.

1. Tuhé znečišťující látky (TZL)

Tuhé znečišťující látky vystupující z reaktoru s plynem jsou definovány jako tuhá fáze zahrnující nezreagované části paliva, nezplyněný uhlík (polokoks), anorganické látky (popel) a případně materiál fluidního lože u fluidních generátorů (viz článek Zplyňování – principy a reaktory).

Množství TZL v plynu závisí na konstrukci reaktoru (rychlosti proudění plynu a velikosti částic paliva) a na obsahu popelovin v palivu. Dalším zdrojem TZL mohou být nečistoty obsažené v palivu (inertní materiál – zemina, kamení, písek apod.). Částice paliva v průběhu zplyňování zmenšují svůj objem i hmotnost. Po dosažení prahových hodnot jsou částice unášeny proudem plynu mimo reaktor do následných aparátů technologie, kde se mohou za vhodných podmínek (snížení rychlosti, lepivý povrch) usazovat.

2. Dehet

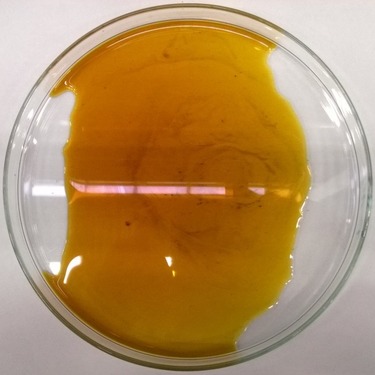

Dehet představuje směs látek s různou strukturou a chemickou povahou. Ve většině případů se jedná o viskózní kapaliny s charakteristickým zápachem. Patří sem organické látky s bodem varu vyšším než benzen (teplota varu benzenu 80,1 °C). Vzniká během pyrolýzy paliva, která je součástí zplyňovacího procesu.

Přestože je zplyňování známo již dlouhou dobu a byla vyvinuta řada typů reaktorů, žádný z nich není schopen produkovat plyn bez dehtů. Vznik této nežádoucí složky závisí na typu a druhu paliva, na vlastnostech reaktoru (umístění pyrolýzní zóny) a řízení zplyňovacího procesu.

Zjednodušeně se dá říci, že s rostoucí teplotou zplyňování klesá množství dehtu ve vyráběném plynu, avšak dehty v takto produkovaném plynu obsahují hůře odstranitelné složky. Složení a koncentrace dehtu závisí vedle fyzikálně-chemických vlastností paliva také na rozložení teplot a typu reaktoru (viz Článek Zplyňování – principy a reaktory). Pro charakterizaci dehtu se užívá třídění založené na stupni jeho transformace:

- primární dehet – kyseliny, aldehydy, alkoholy, furany, apod.,

- sekundární dehet – převážně stabilnější fenoly a olefiny,

- terciální dehet – alkylaromáty (styren, xylen, toluen, etylbenzen), PAH (inden, naftalen, pyren, metylnaftaleny).

3. Sloučeniny obsahující dusík

Ve vyrobeném plynu se dusík vyskytuje ve formě molekuly N2 a také ve sloučeninách. Nejčastěji se vyskytující sloučeninou je amoniak NH3, v menší míře pak kyanovodík HCN.

Množství dusíku v plynu závisí na druhu zplyňování – při autotermním zplyňování vzduchem přechází dusík ze zplyňovacího média do plynu. Nejvíce amoniaku však vzniká konverzí dusíku obsaženého v palivu.

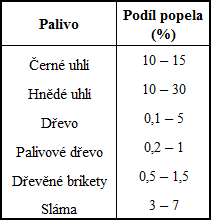

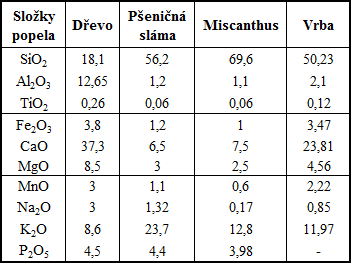

Tab. 1. Obsah popela v palivu

Tab. 2. Složení popelů z různých paliv

Sloučeniny dusíkatých látek jsou nežádoucí, je-li plyn používán v hořácích nebo spalovacích motorech. Důvodem je zvýšená tvorba oxidů dusíku NOx. Protože každé spalovací zařízení musí splňovat emisní limity stanovené příslušným zákonem a vyhláškami, je nutno tyto látky z plynu před zpracováním odstraňovat.

4. Alkalické sloučeniny

Biomasa má obecně nízký obsah popela viz Tab. 1. Přesto mohou některé jeho složky komplikovat provoz zplyňovacích zařízení.

Nízkotavitelné minerální látky (např. soli alkalických kovů) mohou způsobovat provozní problémy tím, že se při teplotách zplyňování odpařují a odcházejí s plynem z generátoru nebo způsobují spékání popela uvnitř reaktoru. Jedná se zejména o sloučeniny sodíku a draslíku (např. Na2O, K2O, KOH, KCl, viz Tab. 2.). U těchto sloučenin nezaleží pouze na množství v palivu, ale také na jejich chemickém složení. To ovlivňuje fyzikální vlastnosti popeloviny (např. bod měknutí, tání a odpařování). Odpařené alkálie vytváří usazeniny na neizolovaných chladnějších místech zařízení (např. potrubí nebo výměníky tepla). V případech, kdy nedojde k jejich odstranění během průchodu zařízením, kondenzují a usazují se až v konečném zařízení (spalovacím motoru, plynové turbíně).

Alkalické soli také způsobují velmi vážný problém s korozí použitých konstrukčních materiálů. Tzv. vysokoteplotní koroze je zapříčiněna přítomností vanadu v ocelích, který působí jako katalyzátor korozní reakce. V jiných případech mohou naopak alkalické soli některé katalyzátory deaktivovat (např. katalyzátory používané pro odstraňování dehtů).

5. Sloučeniny síry

Síra je obsažena ve většině biopaliv, ovšem vyskytuje se zde ve velmi nízkých koncentracích. V dřevinách je obsah síry pod hranicí 0,1 hm. %, stébelnatá biopaliva obsahují až 0,4 hm. %. Pro srovnání – černé uhlí obsahuje do 0,8 hm. % a hnědé uhlí do 2 hm. % síry. Při zplyňování se uvolňuje síra přítomná v palivu za vzniku sulfanu H2S. Množství a koncentrace této složky přešlé do plynu závisí především na provozních podmínkách zplyňování.

U běžných způsobů využití biomasy pro kombinovanou výrobu tepla a elektrické energie není zapotřebí odstraňovat sloučeniny síry. Problémy však představují i stopová množství při aplikacích vyžadujících využití různých typů katalyzátorů (kovové katalyzátory na bázi niklu, které se využívají při odstraňování dehtů) nebo při využívání plynu v turbínách či palivových článcích.

6. Sloučeniny halogenů

Chlor se v biomase objevuje v malých koncentracích a při zplyňování nejčastěji reaguje s vodíkem. V produkovaném plynu se objevuje ve formě chlorovodíku HCl. Chlor může být také příčinou zvýšené tvorby nebezpečných látek dlouhodobě setrvávajících v prostředí (tzv. perzistentní organické látky).

Shrnutí

Tuhý zbytek musí být z reaktoru kontinuálně odstraňován, aby nedocházelo k problémům s řízením zplyňovacího procesu.

Ostatní nežádoucí složky představují riziko zejména pro následné aparáty v technologii. Jejich úplné odstranění nebo alespoň velmi výrazné snížení koncentrace před jeho konečným využitím je nezbytné pro bezporuchový dlouhodobý provoz celého zařízení. Výrobci kogeneračních jednotek mají přísné limity zejména na obsah TZL a dehtů, které tvoří největší podíl nežádoucích složek v plynu. Sloučeniny síry i halogenů mají korozivní účinek na ocelové konstrukční materiály. V případech kdy dochází k častým odstávkám zařízení, vznikají uvnitř zařízení kyseliny (sírová, chlorovodíková a fluorovodíková) způsobující korozi a také degradaci olejů využívaných k mazání spalovacích motorů.

Poděkování

Tato publikace byla vypracována v rámci projektu „Inovace pro efektivitu a životní prostředí – Growth“, identifikační kód LO1403 za finanční podpory MŠMT v rámci programu NPU I.

Literatura

- Zplyňování biomasy: VŠB-TUO, Výzkumné energetické centrum, Ostrava, 2014, ISBN 978-80-248-3302-6

- KLASS D. L.: Biomass for renewable energy fuels and chemicals, Academis Press, USA, 1998.

- KNOEF H. A. M.: Handbook biomass gasification. BTG biomass technology group BV, Nehterlands, 2005.

- KNOEF H. A. M.: Handbook biomass gasification second edition. BTG biomass technology group BV, Nehterlands, 2012.

- VAN SWAAIJ W. P. M., VAN DEN AARSEN F. G., BRIDGEWATER A. B., HEESINK A. B. M.: Review of Biomass Gasification, A Report to the European Communiti DGXII Joule Programme, April 1994.

- García-Labiano F., Gayán P., de Diego L. F., Abad A., Mendiara T., Adánez J., Nacken M., Heidenreich S.: Tar abatement in a fixed bed catalytic candle during biomass gasification in a dual fluidized bed, Applied Catalysis B: Environmental, February 2016.

- Šulc J., Štojdl J., Richter M., Popelka J., Svoboda K., Smetana J., Vacek J., Skoblja S., Buryan P.: Biomass waste gasification – Can be the two stage proces suitable for tar reduction and power generation?, Waste Management, September 2011.

- HOFBAUER H.: Biomass gasification – a promising rout efor tha future, 16th International Congress of Chemical and Process Engineering, CHISA 2004, I5.1 (1207) 22-26 August 2004, Prague, Czech Republic

- JANŠA, Jan. PEER, Václav. Pavloková, Petra. Effect of small-scale biomass gasification at the state of refraktory lining the fixed bed reactor. In AIP Conference Proceedings. Volume 1745. Terchová 27-29 April 2016. ISBN: 978-0-7354-1402-0

- STEVENS D. J.: Hot Gas Conditioning: Recent Progress With Larger-Scale Biomass Gasification Systems, Update and Summary of Recent Progress. National Renewable Laborytory, NREL/SR-510-29952, Colorado, USA, 2001

The article describes the formation of various types of impurities (solid, liquid and gaseous) during the gasification of solid fuels. In each type of reactor (refer to article Gasification – principles and reactors) is produced different amount of impurities with different composition. In this article are described formation and chemical composition of the impurities.